Зубчатые передачи — один из ключевых элементов механических систем, обеспечивающих передачу движения и силы. Их точность напрямую влияет на работу двигателей, станков, автомобилей и множества промышленных механизмов. Именно поэтому технологии зубообработки постоянно совершенствуются: от классических методов до высокоточных автоматизированных процессов.

Современная зубообработка — это сложный комплекс операций, который позволяет создавать колёса и шестерни с минимальными отклонениями и высокой надёжностью. Разберём, как изменились технологии и какие решения сегодня применяются для производства зубчатых передач.

Традиционные и современные методы зубообработки

Раньше большинство зубчатых колёс производилось вручную или на универсальных станках. Сегодня такие методы постепенно уступают место специализированным станкам и автоматизированным линиям.

К основным методам относятся:

- Фрезерование зубьев — используется для создания прямых и косозубых передач, отличается высокой скоростью;

- Зубодолбление — применяется для нарезания внутренних зубьев и сложных профилей;

- Зубошлифование — позволяет добиться высокой точности и чистоты поверхности, особенно важно в прецизионных передачах;

- Обкатка зубьев — финальная доводка, обеспечивающая плавную работу механизма.

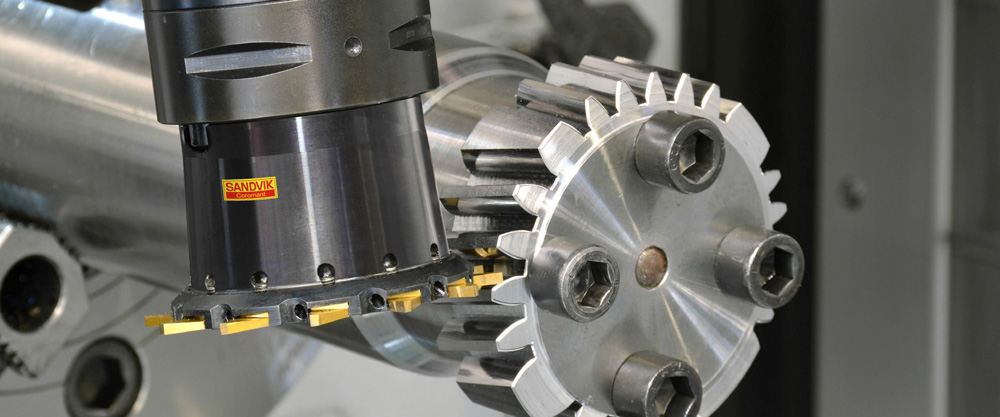

Современные станки с ЧПУ позволяют совмещать несколько методов в одной установке, что значительно сокращает время производства и снижает риск брака.

Новые технологии и автоматизация процесса

Развитие цифровых технологий полностью изменило зубообработку. Современные предприятия используют многоосевые станки с ЧПУ, роботизированные комплексы и системы автоматического контроля качества.

Главные преимущества автоматизации:

- высокая точность изготовления даже при сложных профилях зубьев;

- стабильное качество при серийном производстве;

- сокращение времени обработки за счёт совмещения операций;

- возможность обработки твёрдых и закалённых сплавов без потери качества поверхности.

Кроме того, широко применяются инновационные материалы режущего инструмента — твердосплавные пластины, алмазные насадки и керамика, которые повышают ресурс инструмента и улучшают качество обработки.

Контроль качества и роль точности

В зубчатых передачах даже небольшие отклонения приводят к повышенному износу, шуму и потере КПД механизма. Поэтому контроль качества стал неотъемлемой частью производства.

Для проверки готовых изделий используют координатно-измерительные машины, оптические сканеры и системы анализа поверхности. Это позволяет измерять геометрию зубьев с точностью до нескольких микрон и гарантировать идеальное зацепление.

В прецизионных механизмах, например в авиастроении или робототехнике, требования к точности особенно высоки, и применение современных технологий зубообработки становится критически важным.

Заключение

Зубообработка металла прошла путь от ручных методов до полностью автоматизированных процессов. Современные технологии позволяют создавать зубчатые передачи с минимальными отклонениями, высокой прочностью и долговечностью.

Использование станков с ЧПУ, инновационных инструментов и систем контроля качества обеспечивает стабильность результата и открывает новые возможности для машиностроения, энергетики и высокоточной промышленности.